新聞資訊

螺桿真空泵在熱處理爐的應(yīng)用

訪問: / 發(fā)布時間:2021-04-16

1 真空熱處理的特點

金屬和合金在真空內(nèi)加熱時,由于表面會發(fā)生物理化學(xué)反應(yīng),獲得了在常規(guī)熱處理時不能獲得的各種效果,諸如,脫氣、表面不氧化、不脫碳等,這些效果反映了真空熱處理的優(yōu)越性。

當(dāng)金屬在氧、水蒸氣和二氧化碳等氧化性氣體中加熱時,由于金屬對氧具有親和力而產(chǎn)生氧化物。但是,在真空內(nèi)加熱時,由于氧的分壓力低于氧化物的分解壓,氧化作用被抑制,達(dá)到了無氧化的目的。

1.2、脫脂和脫氣作用

(1)、脫脂效果:附著在被處理工件上的油脂屬普通脂肪族,是碳、氫、氧化合物,蒸氣壓較高,在真空中加熱時極容易被揮發(fā)或分解成氨、二氧化碳和水蒸氣等氣體,隨即被真空泵抽掉,使工件表面凈化。

(2)、脫氣效果:在固體金屬中脫氣,是常規(guī)熱處理難以做到的。一般雙原子氣體的平均溶解度和周圍氣體中該氣體的分壓平方根成正比,當(dāng)然溶于固體金屬內(nèi)的氣體與溫度也有密切的關(guān)系,當(dāng)溫度提高時,氣體的分壓也會降低。但在真空條件下,能使氣體的分壓進(jìn)一步降低,非常容易達(dá)到脫氣的目的。

金屬內(nèi)部的脫氣,由下列三個過程組成:①金屬內(nèi)部向表面擴(kuò)散;②氣體從金屬表面放出;③氣體從真空爐中排出。

1.3、真空加熱時元素的蒸發(fā)

真空熱處理時,必須考慮工件材料的蒸氣壓特性,對蒸發(fā)問題予以足夠的重視。在真空純化處理過程中,有些金屬元素是希望通過真空蒸發(fā)去除掉的,而有些金屬元素是不希望被真空蒸發(fā)需要保留下來的。所以應(yīng)該根據(jù)工件材料的飽和蒸氣壓,在加熱時,正確選用真空度,以避免出現(xiàn)有用元素的貧化,影響工件的質(zhì)量,同時還要防止金屬元素(鋼鐵中的Cr、Mn、Ni、Al和有色金屬中的Zn、Pb、Cu等)真空蒸發(fā)時,引起的真空鍍膜現(xiàn)象,免得爐子遭到污染而不能正常工作。

1.4、真空熱處理爐的升溫和降溫特性

由于工件在真空爐內(nèi)是主要靠高溫下的熱輻射來加熱的,輻射熱量的大小與溫度的四次方成正比。在低溫下,輻射熱量小,對流作用很弱,因而加熱慢,爐溫與工件間的溫差大;在高溫下,輻射效果好,加熱速度快,爐溫與工件間的溫差小。

在實際生產(chǎn)中,為了保證工件的透熱均勻性往往采用預(yù)熱法,一般均在熱處理溫度前200℃進(jìn)行預(yù)熱,這樣,在達(dá)到熱處理溫度后工件的心部溫度與爐子指示溫度大致相同。另外,達(dá)到熱處理溫度后必須有一定的保溫時間,保溫時間的長短取決于工件尺寸的大小,工尺寸越大,保溫時間越長。

工件在真空爐內(nèi)的冷卻方法,有隨爐冷卻和氣體冷卻兩種。隨爐冷卻的特點是高溫時冷卻速度快,進(jìn)入低溫后冷卻速度非常緩慢;而氣體冷卻的特點是冷卻能力比較大,冷卻效果好,為了節(jié)省氣體,往往在真空爐內(nèi)設(shè)有風(fēng)扇或熱交換器,使氣體在爐內(nèi)反復(fù)循環(huán)使用。

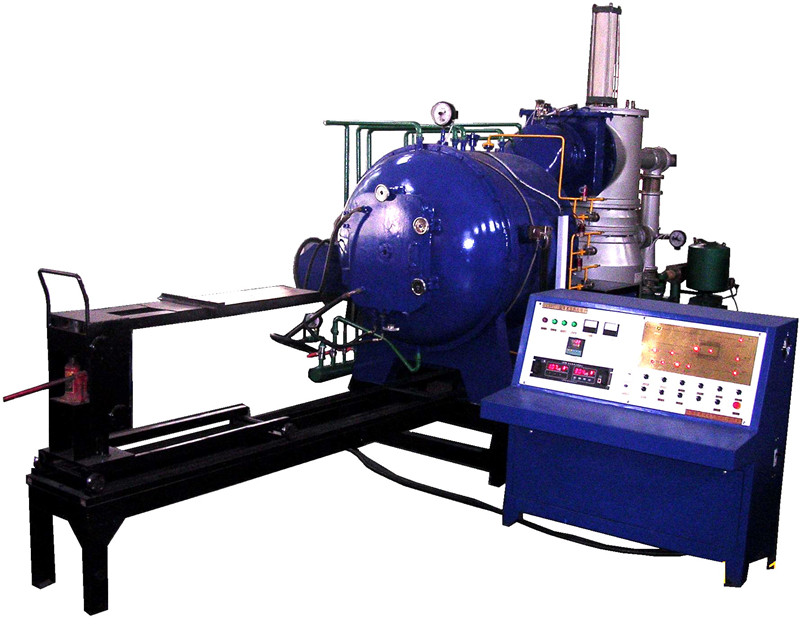

2、高真空熱處理爐

高真空熱處理爐本爐為單室臥式內(nèi)熱型真空電阻爐。設(shè)備主要由水冷式爐體、保溫發(fā)熱體、工件支承體(料臺)、真空獲得系統(tǒng)、充排氣系統(tǒng)、水冷卻系統(tǒng)、強(qiáng)制冷卻系統(tǒng)、裝卸機(jī)構(gòu)、加熱系統(tǒng)、操作系統(tǒng)和安全保護(hù)系統(tǒng)等部分組成。

真空熱處理爐結(jié)構(gòu)圖

(2)、保溫發(fā)熱體

保溫發(fā)熱體由不銹鋼內(nèi)膽、高純石墨多層隔熱屏和高純石墨加熱器組成,為工件提供熱源和穩(wěn)定的熱場。

(3)、工件支承體(料臺)

工件支承體(料臺)設(shè)在爐體內(nèi)部的底部,用于支承工作盤,待要處理的工件可直接放在工作盤上。

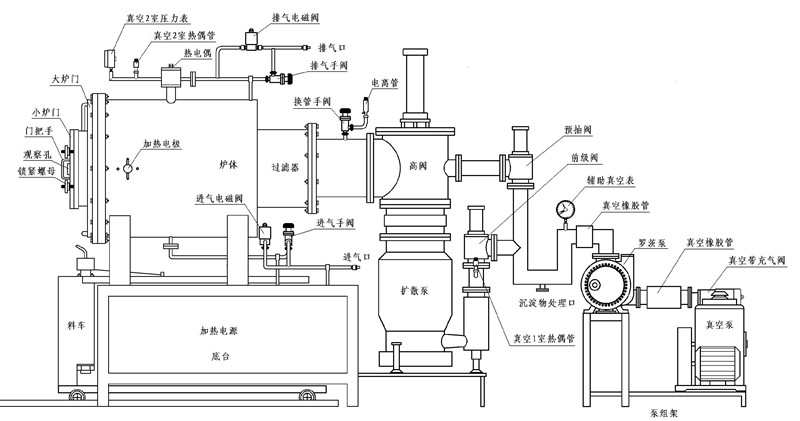

(4)、真空獲得系統(tǒng)

真空獲得系統(tǒng)由一臺擴(kuò)散泵、一臺羅茨泵和一臺螺桿真空泵、一臺復(fù)合真空儀、一個熱偶管和兩個電離管等組成。

真空熱處理爐真空系統(tǒng)示意圖

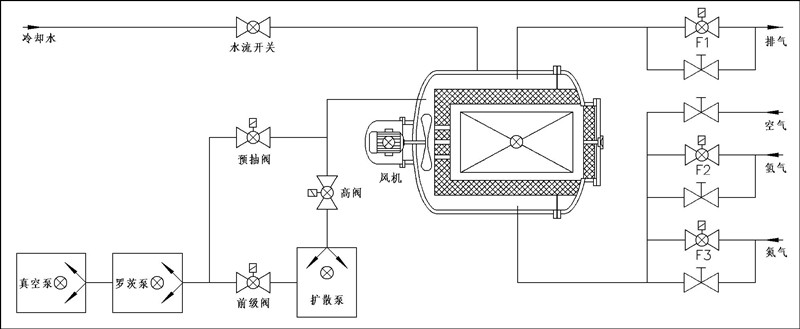

(5)、充排氣系統(tǒng)參見圖6,充排氣系統(tǒng)由三部分組成,充氣機(jī)構(gòu)、排氣機(jī)構(gòu)和故障排氣機(jī)構(gòu)。

充氣機(jī)構(gòu)分三個供給氣路,可分別使用氬氣(或氮氣)、氫氣和空氣等任意三種氣體。排氣機(jī)構(gòu)是一個出氣路。故障排氣機(jī)構(gòu)的作用是在爐內(nèi)氣壓過高險情發(fā)生時,自動進(jìn)行安全氣體排放。

(6)、水冷卻系統(tǒng)

水冷卻系統(tǒng)采取水冷卻循環(huán)方法,由爐壁、水套及管路、手動閥門組成,配備了一套包括上水分配管和下水斗的水冷卻系統(tǒng)。

(7)、強(qiáng)制冷卻系統(tǒng)

強(qiáng)制冷卻系統(tǒng)采取腔體、通道、爐壁風(fēng)內(nèi)循環(huán)冷卻方法,由電機(jī)、離心風(fēng)扇葉輪和導(dǎo)風(fēng)通道組成。

(8)、裝卸機(jī)構(gòu)

裝卸機(jī)構(gòu)配備了一個與爐子平行的叉車載入裝置,料車導(dǎo)軌安裝在設(shè)備的前部,料車可自由活動,既能升降,又能在導(dǎo)軌上前后運(yùn)動。

(9)、加熱系統(tǒng)

加熱系統(tǒng)由一臺數(shù)字智能形溫度控制器、一個加熱功率單相晶閘管交流調(diào)壓電路、一臺功率變壓器和一個測溫?zé)犭娕冀M成。

(10)、控制系統(tǒng)

以PLC為基本控制單元,實現(xiàn)動作控制、工藝曲線的自動控制、監(jiān)控設(shè)備運(yùn)行狀態(tài)、報警保護(hù)等功能。

(11)、安全保護(hù)系統(tǒng)

安全保護(hù)系統(tǒng)主要有氣壓超限保護(hù)、水溫超限保護(hù)、斷水保護(hù)和斷電保護(hù)等。